El lean manufacturing es un método que ha tomado bastante relevancia en los últimos años en la industria, debido a que es una alternativa bastante POTENTE para mejorar la productividad de una fábrica.

En CAPTIA queremos hablar acerca de su concepto, para qué sirve, las ventajas que ofrece, cómo se aplica este sistema en la industria y los factores del sistema Lean.

¡Empecemos!.

- 1 ¿Qué es lean manufacturing?

- 2 ¿Para qué sirve el lean manufacturing?

- 3 Principios del Lean Manufacturing

- 4 Beneficios de aplicar lean manufacturing en una fábrica

- 5 Diferencia entre lean manufacturing y lean management

- 6 Cómo se aplica el sistema lean manufacturing en una industria

- 7 Herramientas de Lean Manufacturing

- 8 Ejemplos de la metodología Lean Manufacturing en una fábrica

¿Qué es lean manufacturing?

Se puede definir la metodología lean manufacturing como un sistema que se enfoca en reducir los desperdicios de una fábrica y busca fortalecer el valor agregado al cliente. Es un proceso continuo y sistemático de identificación y eliminación de actividades o tareas que tienen un costo e implican un esfuerzon pero no agregan valor al proceso. Se basa en la premisa de que todo puede hacerse mejor. Es un método, por tanto, que pone el foco en la mejora del sistema de producción y en el incremento de su productividad.

¿Para qué sirve el lean manufacturing?

La tecnología lean manufacturing contribuye a la eficiencia de una fábrica, que tiene una relación directa con el aprovechamiento de todos los recursos que están al alcance.

De esa manera, se centra en la transformación industrial, enfocándose en todos los elementos que le van a generar valor al cliente. Además, es una metodología ideal para incrementar la calidad en la producción y disminuir costes.

En CAPTIA tenemos todas las soluciones que cualquier fábrica necesita para digitalizar sus procesos de producción.

Principios del Lean Manufacturing

Los sistemas lean manufacturing toman en cuenta diferentes factores que deben poner en práctica las empresas para incrementar su productividad. Estos te los mencionamos a continuación:

1 Fijar un plan estratégico

Es el primer factor sobre el cuál debe articularse un método lean manufacturing. Para empezar, es importante que se lleve a cabo un análisis profundo de cada uno de los procesos productivos de la fábrica.

De esa forma, se podrá establecer un plan estratégico, en el que se detallen cuáles serán las acciones que se van a realizar. Además, deben fijarse distintos indicadores que van mostrar de qué forma están impactando los cambios que se han efectuado.

2 Identificar el flujo de materiales

Este factor tiene relación directa con el proceso industrial de la fábrica. Es importante hacer un análisis del flujo de materiales y validar todos aquellos datos que sean relevantes, los cuales deben ser transferidos a cada una de las fases del proceso de fabricación. Así podrán centrarse los esfuerzos de forma rigurosa en la adaptación de los procesos según las necesidades que tengan los clientes.

3 Formar al personal

Es importante que te enfoques en ofrecer a tus empleados todas las herramientas que necesitan, para que puedan desarrollarse de forma más autónoma e incidir de forma positiva en la decisiones que contribuyan en sus áreas de producción.

Para ello, las capacitaciones y trabajar en la organización de las tareas, son buenas alternativas para incrementar la productividad en la industria.

4 Detectar posible fallos

Es fundamental que cada una de las áreas y procesos tengan la capacidad de reconocer los posibles fallos que existen. Debido a que esto conlleva a que se tomen acciones de mejora para realizar cambios que optimicen los procesos y arrojen mejores resultados.

5 Desarrollar plan de transformación

A partir del análisis de los anteriores factores, es posible que la fábrica industrial se encargue de realizar un plan de transformación, apoyándose en herramientas digitales. Dicho plan debe ir en vía de la atención de la necesidad de los clientes y aumentar la productividad de la empresa.

Beneficios de aplicar lean manufacturing en una fábrica

Las fábricas han encontrado en el método Lean Manufacturing 4.0 un aliado ideal, principalmente por las ventajas que aporta, las cuales son:

- Reducción al mínimo de los desperdicios: es una de las ventajas más llamativas de esta metodología. Pues es posible controlar, disminuir y eliminar todos aquellos desperdicios o gastos que resulten innecesarios.

- Incremento de la calidad: tanto de los servicios como de los productos que ofrece la fábrica, lo cual tiene una incidencia positiva en que sean más atractivos para su comercialización.

- Reducción de los tiempos: en la entrega de productos o en el cumplimiento de un servicio. Al aplicarse de forma correcta esta metodología, es posible coordinar de manera oportuna desde que se recibe la orden de compra hasta que se despacha.

- Mayor productividad: cuando se logran ajustar y retirar las tareas que resultan innecesarias, es posible aplicar técnicas más efectivas que tienen una repercusión positiva en la productividad industrial.

- Disminución del inventario: al tener un panorama claro de cuál es la demanda y trabajar sobre esta.

- Procesos más sencillos y amigables: que se traducen en mejores resultados y clientes satisfechos fidelizados con la marca.

¿Quieres implementar un sistema de lean manufacturing en tu fábrica? En CAPTIA te asesoramos y acompañamos.

Diferencia entre lean manufacturing y lean management

Seguramente has escuchado el término lean management y te estarás preguntando si existe alguna relación con el método lean manufacturing.

Para fines de aclaración, te contamos que el lean management hace referencia a aquellas estrategias que se centran en la efectividad operativa de la fábrica. Con el fin de hacer una optimización de los diferentes procesos enfocada en la eliminación.

Sí bien podría decirse que ambos métodos se centran en la depuración de desperdicios, el lean management lo hace de manera genérica, involucrando a todos los colaboradores y funcionarios de una empresa. Por el contrario, el lean manufacturing, centra sus esfuerzos en aquellos procesos que hagan parte exclusiva del ciclo de producción de la fábrica.

Cómo se aplica el sistema lean manufacturing en una industria

La aplicación de lean manufacturing en la industria se encuentra relacionada directamente con el uso de la tecnología y la digitalización de los procesos industriales. Partiendo de esa idea, es necesario seguir los siguientes pasos:

- Catalogar: es indispensable separar y diferenciar aquellos procesos que requieren algún tipo de optimización de los que no lo necesitan.

- Organizar: se debe trabajar en el orden de los diferentes materiales que hacen parte del proceso de producción. Esta tarea se debe realizar según un objetivo o meta a alcanzar. De esa forma, se podrán reducir tiempos y todo tipo de errores que puedan surgir.

- Limpiar: es fundamental que se haga un limpieza rigurosa tanto interna como externa a cada uno de los equipos del área de producción, así se evitarán daños y costes elevados en reparaciones.

- Tipificar: al hacer una adecuada tipificación se van a conseguir depurar aquellas acciones que resulten innecesarias. Con ello se conseguirá que los procesos sean más sencillos, rápidos y eficientes.

- Conservar: una vez se ha logrado implementar la metodología adecuada de lean manufacturing es necesario que conservarla y mantenerla para que la producción funcione de forma correcta.

Herramientas de Lean Manufacturing

Ahora bien, estos son los pasos que deberían seguirse para una correcta aplicación en la industria 4.0 de lean manufacturing; pero su efectividad dependerá del uso de herramientas apropiadas. En CAPTIA te contamos cuáles se pueden emplear:

- Empezamos por RPA, una herramienta que podrás utilizar para hacer la automatización de todas aquellas tareas repetitivas que sean sencillas y disminuir aquellos costes innecesarios. A través de su uso se espera obtener mayor rendimiento de los empleados y poder retener el talento.

- Nuestra segunda recomendada es la Metodología Kanban, que tiene una interfaz visual bastante atractiva que permite detectar en qué fase se encuentra cada área de la fábrica.

- También se encuentra el sistema Poka - Yoke, el cual se enfoca en detectar errores cometidos por la mano de obra humana, y se encarga de controlarlos y eliminarlos. Se tiene así una mayor garantía de que todas las tareas se ejecutarán de la forma correcta.

- Otra herramienta disponible es SMED, que se encuentra disponible para disminuir los tiempos de producción entre cada una de las piezas.

- Por último pero no por ello menos importante, se encuentra la herramienta 5S del método lean manufacturing, ideal para la depuración de todo tipo de residuos y por ende, para mejorar la optimización en la producción.

Ejemplos de la metodología Lean Manufacturing en una fábrica

A lo largo del artículo hemos podido analizar el concepto, las ventajas y cómo debería aplicarse el sistema lean manufacturing en la industria 4.0.

Ahora queremos mostrarte algunos ejemplos de empresa que aplican muy bien esta metodología en su producción:

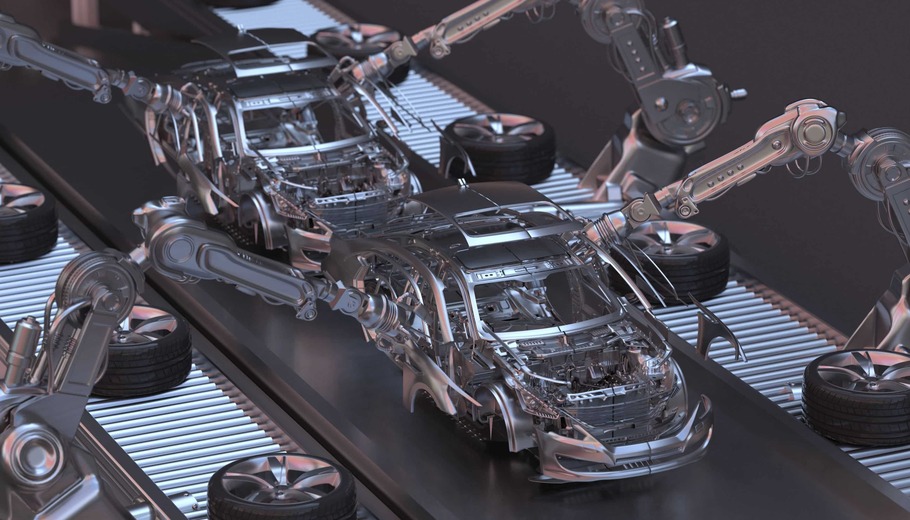

- Toyota: La empresa de autos es reconocida como una de las primeras en implementar este sistema de lean manufacturing en su fábrica. Con ello lograron depurar los desperdicios y darle un mejor manejo a sus procesos de producción disminuyendo al máximo los productos defectuosos. Sí bien la compañía ha automatizado varios procesos, el personal humano se encuentra en todo momento realizando tareas de mejora continua para corroborar cada uno de los procesos y la calidad del producto.

- Nike: Uno de los GIGANTES del calzado y la ropa deportiva a nivel mundial se ha convertido en promotor de las técnicas lean. Con ello han logrado disminuir sus desperdicios y agregar mayor valor a los clientes. Además, al implementar dichas técnicas lograron disminuir prácticas laborales que resultaban perjudiciales en la planta de producción. Lo cual tuvo una repercusión positiva en los empleados.

En CAPTIA, ofrecemos soluciones personalizadas para optimizar tus procesos de producción. Implementa metodologías efectivas que minimicen errores y maximicen la eficiencia. ¡Contáctanos para más información!