El famoso dicho popular de “más vale prevenir que curar” adquiere una dimensión absoluta en el ámbito industrial. El mantenimiento preventivo es un procedimiento que te ahorrará muchos quebraderos de cabeza, además de costes innecesarios en caso de, como también dice el dicho popular, tengamos que llegar al punto de arreglar las cosas “a toro pasado”.

Por tanto, olvídate de ese otro dicho popular que dice que “si algo funciona, no lo toques”. Error. La realidad es que si algo funciona y no se cuida, muy probablemente acabará por romperse. Es algo que sucede, por ejemplo, con las aplicaciones legacy, ese software obsoleto que es una auténtica bomba de relojería en las fábricas. El mantenimiento preventivo, en cambio, opera a nivel general de la fábrica, y debe estar entre las prioridades de cualquier industria.

- 1 ¿Qué es el mantenimiento preventivo?

- 2 Tipos de mantenimiento preventivo

- 2.1. Mantenimiento correctivo (o reactivo)

- 2.2. Mantenimiento preventivo

- 2.3. Mantenimiento condicionado

- 2.4. Mantenimiento predictivo

- 2.5. Mantenimiento prescriptivo

- 3 ¿Para qué sirve un mantenimiento preventivo en la industria?

- 3.1. Costes de reparación controlados

- 3.2. Mayor seguridad

- 3.3. Cambio de paradigma

- 3.4. Mayor respeto por el medio ambiente

- 3.5. Enriquecimiento de la cultura de anticipación

- 4 ¿Qué diferencia hay entre mantenimiento preventivo y mantenimiento predictivo?

- 5 Ejemplos de mantenimiento preventivo

- 6 Cómo se debe hacer el mantenimiento preventivo paso a paso

- 6.1. Definir objetivos y prioridades

- 6.2. Definir los activos y tareas

- 6.3. Gestionar prioridades y recursos

- 6.4. Definir indicadores de rendimiento

- 6.5. Revisar y mejorar

- 7 Conclusiones

¿Qué es el mantenimiento preventivo?

El mantenimiento preventivo es un procedimiento sistematizado para prevenir errores y aplicar las soluciones necesarias antes de que estos sucedan. Si bien los errores son difícilmente evitables (e incluso necesarios, como vimos cuando hablamos de la metodología Six Sigma), este sistema de control nos permite enfocarnos en las áreas más importantes de la fábrica para aplicar medidas anticipadamente de manera eficaz y minimizar los riesgos.

Este procedimiento sistematizado opera bajo una frecuencia programada, incluso si no hay síntomas de posibles incidentes. Además, intercambia información con el sistema GMAO (Gestión del Mantenimiento Asistido por Ordenador, de las siglas inglesas “Computerized Maintenance Management System”), que además es uno de los servicios más importantes que ofrecemos en Captia.

Para consolidar un sistema de mantenimiento eficiente, no basta con un sistema GMAO. Los otros dos grandes pilares del mantenimiento son el Internet Industrial de las Cosas y el Sistema MES de gestión de la fabricación, según la consultora Deloitte. Estas tecnologías traducen las acciones mecánicas en datos y los interpretan adecuadamente para crear una representación digital de todo lo que pasa en nuestra fábrica, y poder tomar las decisiones adecuadas en todo momento.

Tipos de mantenimiento preventivo

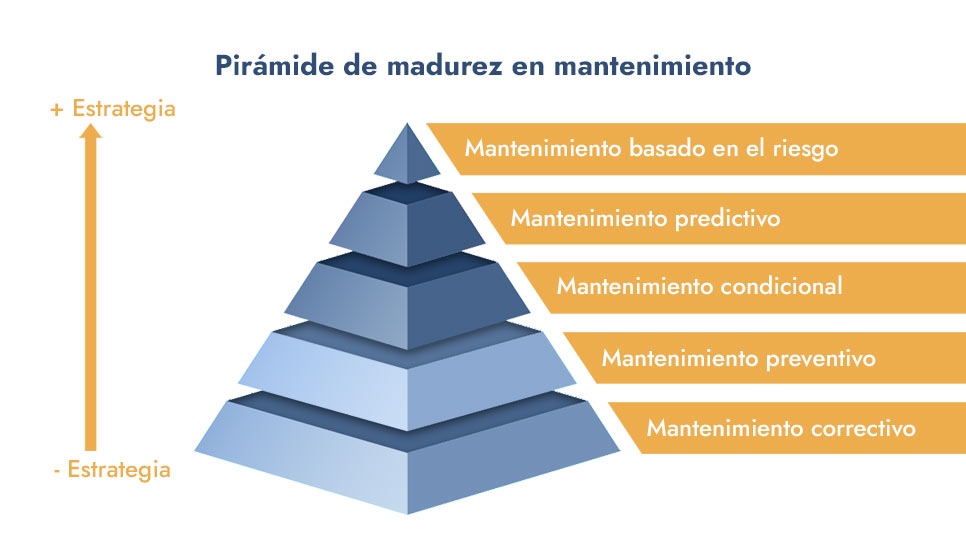

Antes de tratar en profundidad sobre el mantenimiento preventivo en la industria, es importante describir la llamada pirámide de madurez en mantenimiento. Este modelo establece los niveles de mantenimiento que podemos adoptar. Vamos a definirlos brevemente comenzando desde la base:

La base de la pirámide (el mantenimiento correctivo) técnicamente quedaría fuera de la tipología de mantenimiento preventivo, porque no es una acción que se realice de manera anticipada.

¡IMPORTANTE! Esta pirámide no es un recorrido paso a paso de los niveles de mantenimiento que podemos adoptar hasta llegar a la cumbre, sino una descripción de dichos niveles en función del nivel estratégico de la fábrica.

1. Mantenimiento correctivo (o reactivo)

Es la reparación de algún componente cuando ya se ha roto. No obedece a ninguna estrategia de anticipación cautelar, y no hay un presupuesto asignado para este tipo de mantenimiento porque dicho componente tiene que ser arreglado (o sustituido) cueste lo que cueste. Aunque pueda sorprender, hay fábricas cuya estrategia se basa en arreglar las cosas a posteriori, a cambio de mantener un ritmo productivo alto y despreocuparse de cualquier labor de mantenimiento.

2. Mantenimiento preventivo

Es uno de los más frecuentes en las fábricas porque representa un coste menor y mejores resultados para alargar la vida útil de los equipos. Hay dos tipos principales:

- Basado en el uso: Se implementa según las estadísticas de uso de un equipo y aumentando la frecuencia de revisiones cuanto más uso.

- Basado en el tiempo: Se implementa siguiendo una calendarización de revisiones (cada semana, cada mes, cada año, etc.), haya fallado o no el equipo a revisar. Integra varias herramientas de control, de avisos y de toma de decisiones basadas en el análisis de los datos que arroja la fábrica.

3. Mantenimiento condicionado

También llamado CBM (condition-based maintenance, en inglés), este mantenimiento se ejecuta cuando se recibe alguna señal, generalmente enviada por algún sensor, antes de que las cosas vayan a peor y acabe por romperse algún componente.

4. Mantenimiento predictivo

La ejecución de este mantenimiento obedece a señales de sensores, machine learning, datos integrales de la fábrica, datos logísticos, estadísticos, etc. antes de que se produzca el fallo. Se realiza un diagnóstico del equipo para establecer el grado de mantenimiento que se va a aplicar.

5. Mantenimiento prescriptivo

El máximo nivel de mantenimiento. Aquí se tiene en cuenta todo lo anterior y se busca alargar la vida útil de los equipos para mitigar el riesgo en caso de errores. El nivel de precisión en el procesamiento de los datos es capaz de determinar cuándo va a fallar un equipo y por qué. Se suele aplicar a equipos muy específicos, caros y/o difíciles de conseguir.

¿Para qué sirve un mantenimiento preventivo en la industria?

Retomando los dichos populares, parece obvio que más vale prevenir que lamentar. Y ese “lamentar” es una bola de problemas de difícil (y carísima) solución en cuanto surgen. Por eso, un sistema de control de mantenimiento preventivo es útil para evitar que surjan problemas inesperados anticipándonos a los posibles escenarios de error mediante inspecciones y ajustes previos.

Tradicionalmente, la estrategia para encarar el funcionamiento de muchas fábricas ha sido (y es) el mantenimiento reactivo. Volvemos a insistir en la conveniencia de ser proactivos y previsores, porque los beneficios que podemos obtener son mucho mayores:

1. Costes de reparación controlados

El coste del mantenimiento predictivo obedece a unos presupuestos controlados, a diferencia de los costes derivados del mantenimiento reactivo, que pueden salirse de todo control y comprometer seriamente las cuentas del año de la fábrica.

2. Mayor seguridad

Los errores en una fábrica pueden causar accidentes y, en casos extremos, fallecimientos. No se nos ocurre ninguna razón para no anteponer la seguridad a la posibilidad de sufrir un accidente. No te la juegues con las medidas de seguridad, nunca.

3. Cambio de paradigma

El mantenimiento reactivo implica que un equipo se ha roto. No es lo mismo saber (y justificar ante los inversores) que estamos invirtiendo recursos en reparar una maquinaria que se ha roto que invertir recursos en evitar que dicha maquinaria se rompa.

4. Mayor respeto por el medio ambiente

El mantenimiento preventivo abre la puerta a otras prácticas más respetuosas con el medio ambiente como pueden ser la reutilización, el reciclaje y la reducción de recursos en la fábrica.

5. Enriquecimiento de la cultura de anticipación

Si los de gerencia y los operadores de la fábrica están acostumbrados a trabajar de manera reactiva cuando los problemas ya son inevitables, aumenta la frustración entre la plantilla, se empobrece la cultura de la proactividad y al final reinará una sensación colectiva de “a ver qué se rompe esta vez; seguro que me tocará a mí arreglarlo”. La cultura de la anticipación reduce en gran medida todos estos condicionantes en las organizaciones.

Somos expertos en crear sistemas de gestión de mantenimiento para fábricas. ¿Quieres conocer cómo trabajamos?

¿Qué diferencia hay entre mantenimiento preventivo y mantenimiento predictivo?

Es muy habitual confundir mantenimiento preventivo con mantenimiento predictivo. Las propias palabras preventivo y predictivo nos aclaran esta diferencia:

- Mantenimiento preventivo es poner en marcha una serie de acciones rutinarias, calendarizadas, con el fin de evitar que sucedan errores. Esta previsión se realiza bajo una frecuencia programada, haya o no haya nada que temer, o bajo una frecuencia de uso. Es la idea de: “Vamos a hacer revisiones cada semana para evitar que esa maquinaria se rompa”, o “Vamos a revisar este equipo, que llevamos usándolo muchas veces”.

- Mantenimiento predictivo es, partiendo de la idea de que los errores sucederán tarde o temprano, poner todos los medios para mitigar los efectos de dichos errores. Es la idea de: “Sabemos que este componente acabará por romperse; por eso hemos adquirido piezas de recambio con suficiente antelación para cuando llegue este día”. Esta detección prematura de fallos viene dada por algoritmos de uso, de vida útil, etc.

| Mantenimiento Preventivo | Mantenimiento Predictivo | |

|---|---|---|

| Objetivo | Mantener los equipos o maquinaria para que no se produzcan fallos según una serie de revisiones programadas. | Mantener los equipos o maquinaria para que no se produzcan fallos de acuerdo a la información arrojada por la fábrica. |

| Naturaleza | Planeada con antelación según un calendario o la frecuencia de uso. | Detección prematura de fallos. |

| Frecuencia | Variable (cada semana, cada mes, cada año…) | Cada vez que los sistemas (sensores, datos, etc.) detectan un futuro fallo. |

| Protocolo | Revisiones realizadas haya o no haya riesgo de fallo. | Diagnóstico basado en datos de la fábrica. |

| Coste | Menor que cualquier otro tipo de mantenimiento. | Ligeramente mayor, al integrar herramientas informáticas. |

Ejemplos de mantenimiento preventivo

Hay numerosos ejemplos de mantenimiento preventivo. Todos ellos obedecen a una calendarización o frecuencia de uso y un presupuesto controlado:

- Limpiar cada tres horas los aseos.

- Cambiar cada semana las zapatas de frenos en una maquinaria.

- Engrasar cada mes los rodillos en una línea de fabricación.

- Revisión semestral de las conexiones de gas de una caldera.

- Cambio de aceite de un vehículo de transporte de mercancías cada 5000 kilómetros.

- Reponer los electrodos de una soldadora cuando la balanza marque 20 kilogramos.

- Etc.

Cómo se debe hacer el mantenimiento preventivo paso a paso

El mantenimiento preventivo se realiza siguiendo unos pasos muy concretos. Lógicamente, cada fábrica podrá integrar un mayor o menor número de condicionantes en función de los datos que se gestionen y del personal implicado.

Vamos a tomar un ejemplo sencillo de mantenimiento preventivo de los mencionados en el apartado anterior: limpiar los baños cada tres horas.

1. Definir objetivos y prioridades

Qué queremos lograr con este mantenimiento preventivo. En nuestro ejemplo, los objetivos serían contener posibles infecciones y evitar la aparición de humedades u hongos que puedan afectar a otras áreas del edificio.

2. Definir activos y tareas

Con qué elementos contamos para ejecutar dicho mantenimiento preventivo. En nuestro ejemplo, los activos podrían ser: carrito de limpieza, productos de limpieza, guantes de goma, cubos, una fuente de agua para llenarlos, uno o dos empleados que se encarguen de esta tarea, etc. Las tareas podrían ser: limpiar los aseos, fregar el suelo, reponer las jaboneras, etc.

3. Gestionar prioridades y recursos

Por dónde debemos empezar a ejecutar nuestro mantenimiento y si seremos capaces de hacerlo con los activos y tareas definidas. En nuestro ejemplo, debemos plantear si es prioritario limpiar un baño de una sección de nuestra planta de fabricación con 50 empleados u otra con 10 empleados. Probablemente sí, y casi con toda seguridad deberíamos ampliar la frecuencia de limpieza.

4. Definir indicadores de rendimiento

Los KPIs son los indicadores de rendimiento que nos ayudarán a saber si lo estamos haciendo bien. Tienen que ser SMART: Specific (específicos), Measurable (medibles) Achievable (alcanzables), Relevant (relevantes) y Timely (oportunos). En nuestro ejemplo, los KPIs podrían ser las horas dedicadas a limpiar cada baño, el gasto promedio de productos de limpieza, etc.

5. Revisar y mejorar

Evaluación del proceso global para sacar conclusiones. En nuestro ejemplo, si observásemos un aumento de las enfermedades infecciosas, podría ser achacable a un déficit en la higiene y habría que aumentar la frecuencia y/o la intensidad de la limpieza.

Conclusiones

Para terminar, el mantenimiento preventivo podría considerarse una parte del mantenimiento productivo total. Esta filosofía de trabajo, orientada a fomentar entre los operarios la supresión total de defectos y paradas, también bebe de la proactividad de los trabajadores, ya que la manipulación y el conocimiento cotidiano de los equipos es un factor clave para la anticipación.

Conoce las estrategias de digitalización de fábricas de Captia. Tenemos todo lo que necesitas para tu tranquilidad y ahorro de costes. ¡Escríbenos!