De entre todas las estrategias para la gestión de materias primas, el kitting es una de las grandes desconocidas, pero que, irónicamente, está presente de manera directa o indirecta en prácticamente todas las industrias que realizan ensamblajes de cierta complejidad y grandes inventarios de componentes.

En este artículo desvelaremos las claves del kitting y cómo implementarlo en el proceso logístico, además de los beneficios que conlleva para la gestión inteligente y automatizada del almacén.

- 1 Qué es el kitting en logística y cómo implementarlo en un almacén

- 2 ¿Qué es el kitting?

- 3 Diferencias entre kitting y VAS (value-added service)

- 4 Tipos de kitting en logistica

- 5 Ventajas del kitting en un almacén logístico

- 6 El SGA, un aliado del kitting

- 7 ¿Se puede automatizar el kitting?

- 8 Cómo implementar el kitting en la gestión logística

- 9 Conclusiones

¿Qué es el kitting?

A rasgos generales, en inglés, kitting significa empaquetar. En la industria manufacturera y el ámbito logístico, el kitting es la configuración del paquete de materias primas necesarias para obtener un producto final listo para la salida al mercado.

Esto es muy útil a la hora de controlar y medir los flujos de trabajo y los ensamblajes de numerosas piezas, optimizando el espacio y el tiempo. Por tanto, el kitting es especialmente útil en industrias como la automotriz, electrodomésticos o de muebles.

Diferencias entre kitting y los VAS (value-added services)

Es muy frecuente que la industria manufacturera y logística externalice diferentes servicios de valor añadido (VAS, value-added services en inglés) a terceras partes para satisfacer las necesidades del cliente. Ejemplos de esta externalización son el transporte de los materiales, el reparto del producto final o la personalización del producto, que implican ciclos logísticos complementarios.

El kitting, no obstante, es un proceso que necesariamente debe realizarse en la propia fábrica en origen, porque el control de las materias primas está directamente vinculado con otros factores de previsión de insumos, como por ejemplo los sistemas de gestión de almacenes. No son procesos incompatibles entre sí, pero el VAS está orientado al cliente, y el kitting está orientado al producto.

Tipos de kitting en logística

Existen dos tipos de kitting, que podríamos denominar interno y externo. El primero de ellos está orientado a la gestión de materias primas con un propósito específico (ensamblar un producto final), y el segundo, a la agrupación de los productos resultantes para obtener un lote. Ambos tienen en común que son procesos que implican la intervención del almacén. Entrando más en detalle:

Kitting interno

El kitting interno se aplica a la gestión de materias primas y su impacto en la previsión de las mismas en los almacenes. Ejemplo: para producir una linterna necesitaremos diez tornillos, una carcasa, una bombilla, una lente, un circuito eléctrico de encendido, etc.

Kitting externo

Por otro lado, también puede suceder que los productos finales puedan ser agrupados al salir de la fábrica, ya sea por motivos comerciales o simplemente prácticos. Ejemplo: una linterna que se vende con baterías y un envoltorio fabricados en diferentes módulos de la misma fábrica.

Ventajas del kitting en un almacén logístico

Implementar una preparación de kits en el almacén tienen un gran impacto en la productividad y la previsión del aprovisionamiento de las materias primas. Estos beneficios se traducen en:

- Previsión del número de unidades finales producidas: Al agrupar y reservar las materias primas necesarias para obtener un producto, estamos conociendo con antelación las unidades resultantes en la producción final.

- Inmediatez en el control de inventario: En el momento en que un componente falta, o tiene un stock bajo, podemos recalcular las materias primas que necesitaremos, ajustando el número a la producción necesaria.

- Automatización integrada: Al integrar el kitting con otros módulos del software industrial de la fábrica (como por ejemplo, el sistema MES), tenemos la certeza de que el sistema nos avisará de las necesidades de materiales con la suficiente antelación.

- Especialización de operarios en función de los kits: Cuando conoces qué componentes son necesarios para obtener un producto, al tener la visión global de todo el proceso, es más productivo asignar a los operarios adecuados.

- Almacén más optimizado: Al gestionar la producción desde el agrupamiento de materiales, el almacén es capaz de procesar una mayor cantidad de datos y escenarios. Este aspecto lo abordaremos más en profundidad en el siguiente apartado.

Te contamos todos los secretos de un kitting eficaz en tu almacén.

El SGA, un aliado del kitting

Ya hemos mencionado en varias ocasiones la importancia del almacén en el proceso de preparación de kits. El binomio kitting-logística es inseparable, y los sistemas de gestión de almacenes SGA (o WMS, warehouse management systems) son el pegamento que los une.

Así, el SGA proporciona información en tiempo real sobre el estado del inventario en todas las líneas de producción de la fábrica, algo crucial a la hora de crear kits, porque un mismo componente puede estar presente en diferentes líneas de producción.

Al ser un sistema escalable, cuando la fábrica expande su producción, los kits de materias primas también pueden incorporar nuevos metadatos para ajustar la productividad y evitar cuellos de botella o tiempos de inactividad.

También te puede interesar: ¿Qué es un SGA y para qué sirve?

¿Se puede automatizar el kitting?

Se puede y se debe. Sería impensable la preparación de kits de forma manual, ya que el proceso estaría muy expuesto a errores humanos, y ello desembocaría tarde o temprano en fallos en la producción.

Si tu producción necesita en algún punto el agrupamiento de materias primas, actualmente existen multitud de herramientas para automatizar dicho proceso, que sumadas a las ventajas del paperless manufacturing da como resultado un kitting eficaz e infalible.

Cómo implementar el kitting en la gestión logística

La implementación del kitting en el proceso productivo y logístico comienza teniendo muy claro qué producto vamos a fabricar y cuántas unidades, desglosando jerárquicamente los materiales y los procesos:

- Identificar las materias primas: ¿Qué materias primas necesitamos para elaborar ese producto? Esta información viene dada por el Bill of materials (BOM) original, pero tal vez nuestro producto haya experimentado una actualización que también afecte a dichos materiales.

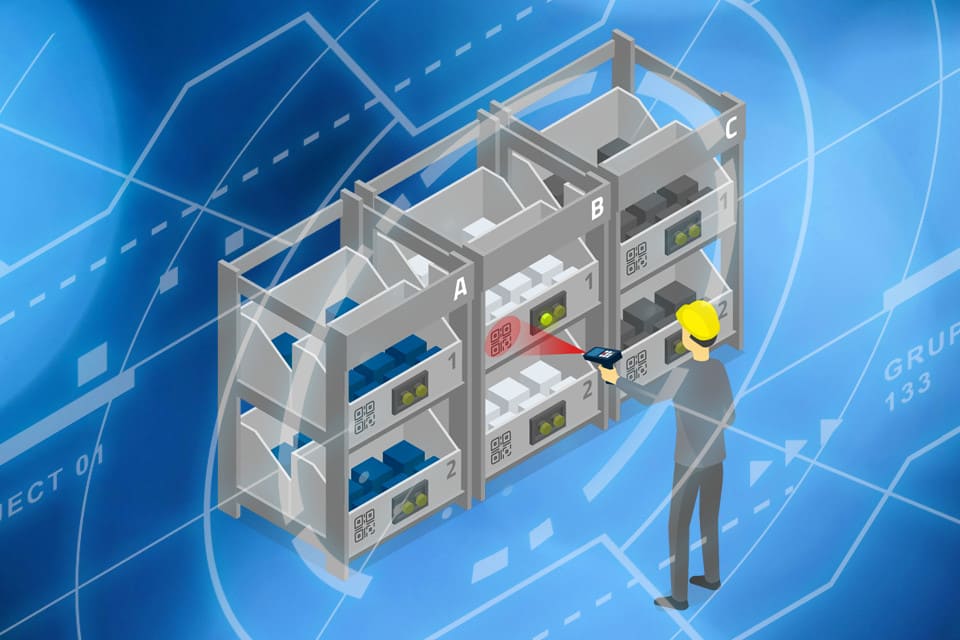

- Etiquetado digital de las materias primas: Existen muchas maneras de etiquetar las materias primas para añadirlas a la base de datos (principalmente mediante códigos de barras, RFIDs o QRs).

- Cruzado de datos de inventario: Una vez que el control de stock está integrado en la base de datos, comienza el cruzado automatizado de información de inventario.

- Establecimiento de umbrales: ¿Cuál es el número mínimo de todos los componentes que necesitamos para fabricar una unidad? Ese es nuestro umbral mínimo de stock.

- Despliegue de la producción: El sistema automáticamente ajustará automáticamente la demanda de materiales para poder fabricar las unidades deseadas en el tiempo establecido.

- Control permanente de materiales: El sistema puede configurarse para que, en caso de detectar un error en la producción, pueda realizar un nuevo pedido de materiales para alcanzar el objetivo marcado.

Conclusiones

El kitting puede resultar muy útil si tu fábrica tiene una producción muy diversificada. Ajusta automáticamente la demanda de materias primas conociendo las prioridades de producción, y poniendo en espera otros procesos que sean menos prioritarios.

Si deseas conocer más en profundidad este proceso y la gestión de almacenes, contáctanos para una demostración personalizada.